Share

Pin

Tweet

Send

Share

Send

I mekanismerne fra de foregående produktionsår (maskiner, gearkasser, drev) var tandhjul og tandhjul ofte lavet af gråt støbejern, som ved lave og mellemstore belastninger ikke var underordnet i forhold til stål, og støbeprocessen var enklere og billigere end stål.

Men støbejern er sprødt, og i tandhjulene og tandhjulene med en kraftig ændring i belastningen eller dets stigning knækkede tænderne, og hele mekanismen mislykkedes. Selvfølgelig ville det være bedre at udskifte et gear eller et gear med en manglende tand med et nyt produkt, hvilket ikke altid er muligt. Derefter gjenstår det at prøve at gendanne tanden på en anden måde.

En af mulighederne er relateret til den mekaniske forberedelse af stedet for en brudt tand, overflade af et materiale, der er egnet til styrke og andre egenskaber, og behandlingen af overfladebehandling for at opnå en ny tand med en nøjagtig geometri.

Nødvendigt udstyr, enheder og materialer

Til arbejde har vi brug for:

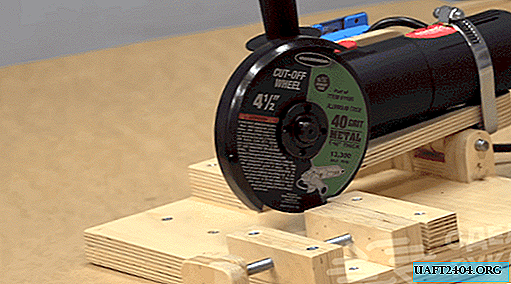

- grinder og mini-bor (bor);

- ilt-acetylen svejsebrænder;

- mider;

- biomåling (målehoved);

- drejebænk;

- sandpapir;

- en skaft med en møtrik og et rørformet stop til gearblokken og gearet;

- en skærer til dannelse af en profil af hulrummet mellem tænderne;

- en mølles akse med nøglefærdig fangst;

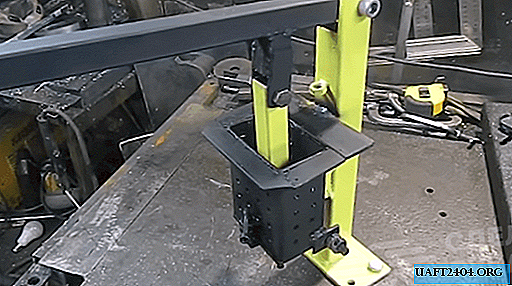

- opdelingshoved fræsemaskine;

- måleværktøj (vernier målestok, mikrometer) osv.

For at udfylde mellemrummet mellem to tilstødende hele tænder i forhold til en brudt tand, har vi brug for:

- silicium (silikone) bronzestang;

- flux (hoveddel: boraks med en lille blanding af magnesium);

- glasfiber svejsning tæppe;

- klude, servietter osv.

Processen med at gendanne en brudt tand

Det består af tre faser:

- Forberedelse og udfyldning af stedet (tætning) af afstanden mellem to tilstødende hele tænder med hensyn til den manglende.

- Fremstilling af en holder til et gearskæremølle og en akse til fastgørelse af gearblokken og gearet på maskinen under bearbejdning.

- Dannelsen af tandprofilen ved at prøve det aflejrede materiale med en speciel skærer på begge sider.

Klargøring af lodningspunktet

Da grå støbejern er vanskeligt at bearbejde mekanisk, er det næsten umuligt at gøre dette med en minibor. Det er bedre og hurtigere at slibe en brudt tand ved hjælp af en slibemaskine.

I sidste ende kan du rå basen med en bore for at gøre basen rå. Dette vil give en mere holdbar forbindelse af det deponerede materiale med støbejern.

Lodningsproces

Det begynder med en grundig og ensartet opvarmning med en gas-acetylenbrænder, både loddepladsen og de tilstødende dele af gearet. Ellers øges sandsynligheden for at revne i støbejernsdelen.

Derefter opvarmes lodningsstedet og en let silicium (silikone) bronzestang rød, som efter opvarmning sænkes ned i en beholder med flux, der hovedsageligt består af boraks med tilsætning af en lille mængde magnesium.

Derefter anbringes en silikone bronzestang belagt med en flux over hulrummet og smeltes under anvendelse af flammen af en gas-acetylenbrænder. Denne operation fortsætter, indtil den silikone bronzesolde fylder hele rumfanget af hulrummet mellem tilstødende hele tænder.

I slutningen af dette trin dækker vi den restaurerede del med et svejsetæppe af glasfiber for at forhindre revnedannelse og lader det afkøle langsomt i den krævede tid.

Processen med at bearbejde enderne af gearet med lodning

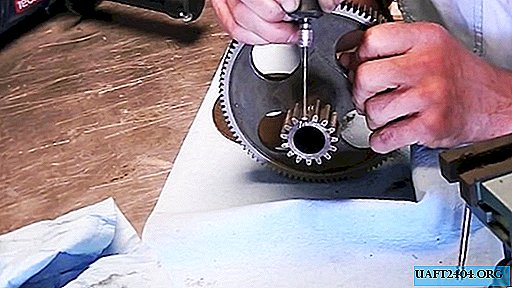

Vi spænder gearhjulet ind i drejebænkets chuck og sætter blokken med det mindste mulige start ved hjælp af målehovedet og banker gearet fra den ene eller den anden side om nødvendigt.

Derefter fjerner vi tilstrømningen af lodning ved hjælp af skærere og stikker ud over gearets ender. I slutningen af slibningen med sandpapir slibes vi behandlingsstederne.

Forberedelse af blokken og fræsere til arbejde

Gearblokken og gearene monteres på en drejebænk på en forberedt akse ved at stramme møtrikken og det cylindriske stop.

For at fremstille en holder til fræseskæret tager vi en stålstang med en bestemt længde og lidt større diameter end hullet i værktøjet. Vi klemmer det fast i drejebænken og fra den ene ende borer vi først et lille hul med en midtbor, som vi derefter udvider med en spiralbor til den ønskede størrelse.

Derefter fastgør vi hanen i maskinens bagdel og sæt den ind i hullet på enden af stangen. Tag headstock tilbage og klip tråden med hånden ved at dreje hanen med drejeknappen. I den resulterende tråd skruer vi en hjemmelavet bolt med et fladt cylindrisk hoved og to symmetrisk placerede rektangulære udskæringer i forhold til midten af stangen til gribe med en speciel nøgle.

Derefter afslutter vi stangen på den anden side og borer den i den krævede længde under diameteren af fræsemaskinens spindel. Drejning udføres med en periodisk kontrol af diameteren for ikke at svække størrelsen. I slutningen slibes vi drejeområdet med et bånd og tørrer det af med en klud.

Tandprofildannelse

Vi fastgør holderen af skæret i spindlen på fræsemaskinen og slibes stangen til størrelsen på hullet i møllen og måler med jævne mellemrum diameteren med et mikrometer. I slutningen slibes rillen med sandpapir og aftør med en klud.

Vi sætter kniven på holderen og fastgør den på enden med en fastgørelsesbolt, først for hånd og til sidst med en særlig nøgle med en skruetrækker. Installer skillehovedet og halematerialet på skrivebordet på fræsemaskinen. Når vi klemmer en perfekt jævn stålstang imellem, udsætter vi disse knudepunkter for at sikre maksimal justering i de lodrette og vandrette planer. For at gøre dette skal du bruge målehovederne og justere positionen af halestokken i forhold til opdelingshovedet. Efter eksponering fastgøres disse knuder sikkert på bordet på fræsemaskinen.

Den vigtigste handling er den nøjagtige justering af skæret med hensyn til det gendannede gear. Til dette bruger vi en caliper, et mikrometer, en metal lineal.

Del hovedets karakteristik med antallet af tænder og få antallet af omdrejninger på håndtaget pr. 1 tand. Normalt opnås et brøktal. Så er denne værdi i cirklen af skillelinjen.

Nu kan du tænde spindlen på fræsemaskinen og begynde at danne et af hulerne i den restaurerede tand. Dette gøres bedst i 2-3 gennemløb for ikke at skade overfladen. Når du danner en tand, er det nødvendigt at fjerne partikler af det materiale, der skæres, fra skæren og smør værktøjet. Derefter trækker vi fræseren tilbage og drejer gearet nøjagtigt et trin med et skillehoved og gentager den forrige operation igen.

Én kommentar

Hvorfor tage silicium bronze for at danne en tand på et støbejerns gear? Er det ikke mere pålideligt at brygge et hulrum mellem tænderne med en støbejernselektrode og derefter behandle det med et gearskærer?

Hvis du gør dette, på grund af den høje temperatur, "støpes jernet", og der oprettes områder, som praktisk talt ikke kan bearbejdes. Silikone bronze svarer til styrke som gråt støbejern og i trækstyrke endnu højere. Desuden er dens behandling, som vi har set, slet ikke vanskelig.

Share

Pin

Tweet

Send

Share

Send