Share

Pin

Tweet

Send

Share

Send

Har brug for

Til arbejde vil vi bruge ret overkommelige og billige materialer og produkter:

- silikone "ELASTOLUX-M" til fremstilling af forme;

- silikone "ELASTOFORM" til fremstilling af underlaget;

- parafin eller vaselin separator;

- undertrykkelse for en form med en samlet vægt på 1 kg;

- injektionspolyurethan "UNICAST 9" (base, del A);

- hærder (del B);

- præcisionsskalaer;

- plastglas.

Teknologi til støbning af polyurethanprodukter i silikoneforme

Først og fremmest er det nødvendigt at udskrive en mastermodel med et portsystem på en 3D-printer. Eller tag den færdige del, der skal gentages, klæb tandstikkerne i rollen som gran. Det er nødvendigt til fremstilling af genanvendelige silikoneforme.

Til hende bruger vi silikone, kendetegnet ved høj elasticitet og tilstrækkelig styrke. For et basissubstrat med en tykkelse på 10-15 mm er en billigere tokomponentsilicone af ELASTOFORM-typen egnet.

Lavet silikoneform.

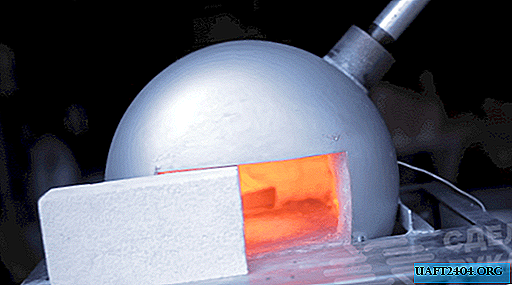

Hvordan er støbeprocessen

Vi lægger silikoneformen på underlaget. Hvis det vil blive brugt gentagne gange, smøres det med jævne mellemrum med en separator baseret på parafin eller vaselin.

Tryk silikoneformen ovenpå med en spredt belastning (undertrykkelse), der vejer op til 1 kg. For at fylde injektionsmaterialet gik pænt og hurtigt, udfører vi en papirtragt. Herefter kan vi antage, at formen er klar til støbning.

Til hældning tager vi den billigste UNICAST 9-injektionspolyurethan (del A) og hærder (del B), som vi blander i et forhold på 1: 0,6.

For blanding af høj kvalitet er det nødvendigt med præcisionsskalaer og en plastikkop. Du kan tilføje farvestof af en hvilken som helst farve, som sælges separat, til basen. Til 1 kg polyurethan kræves 90-100 dråber farvestof.

Vi hælder 22 gram flydende polyurethan og 13,2 gram hærder i glasset på vægten og blandes grundigt i 30 sekunder, ikke mere, da det allerede vil begynde at hærde. Under omrøring vil vi føle, at glasset varmer op, hvilket betyder, at polymerisationsprocessen er begyndt. Blandingen er klar til at fyldes.

Fyld blandingen uden afbrydelse, indtil der flyder flydende polyurethan fra granerne. Den indledende hærdning vil tage cirka to minutter og fuld - 10-15 minutter, men det er bedre at holde fyldet i form af 20-30 minutter.

Efter en halv time begynder vi at fjerne støbningen af polyurethan fra silikoneformen.

Først bryder vi papirtragten med overskydende polyurethan frosset i, derefter overskydende der kommer ud fra granerne sammen med "benene". Dette vil gøre det lettere for os at fjerne det støbte produkt fra formen.

Derudover er silikoneformen yderst fleksibel, hvilket også bidrager til letheden af ekstraktionen af støbningen fra det uden problemer.

Det gjenstår at behandle hullerne lidt, afbryde eller skære granerne og bore huller med en bor. Derefter adskiller det støbte produkt sig praktisk talt ikke fra masterformen.

Sammenligning af støbning og 3D-udskrivning

Injektion sammenlignet med 3D-udskrivning er en hurtig proces. Det tager 4,0-4,5 timer at udskrive en sådan kasse på en 3D-printer. I dette tilfælde viser 3D-modellen sig ofte at være defekt, og alt skal startes igen. Støbeprocessen tager maksimalt 30 minutter. Det næste punkt er billighed. Støbning er mere end 3 gange billigere end 3D-udskrivning.

Share

Pin

Tweet

Send

Share

Send