Share

Pin

Tweet

Send

Share

Send

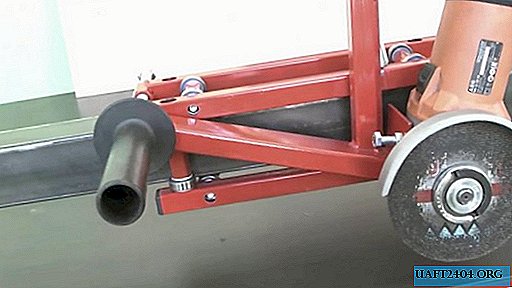

Du kan få en fuldgyldig maskine til at skære arkmateriale selv på marengsen af en almindelig slibemaskine, som jeg vil demonstrere. Jeg lavede en lineær guide, hvor du kunne skære metal, træ, plastik og endda keramiske fliser. Det er relativt billigt at fremstille, tager lidt plads og er alsidigt.

Brugte materialer

For at lave et rack til en slibemaskine efter min størrelse skal du bruge:

- profilrør 40x20mm - 0,32 m;

- profilrør 20x20 mm - 1,38 m;

- profilrør 15x15 mm - 0,34 m;

- bånd 40 mm - 0,14 m;

- bånd 20 mm - 0,16 m;

- lejer 100. serie - 16 stk .;

- M10 bolte til hexagon 75 mm - 8 stk .;

- M10 møtrikker - 12 stk .;

- 10 mm skiver - 32 stk .;

- M12 lange møtrikker - 3 stk .;

- lang møtrik M10;

- M12 bolt med en fuld gevind på 200 mm;

- bolte M10 40 mm - 2 stk .;

- 70 mm hexbolt;

- stik til profil 20x20 - 6 stk .;

- stik til profil 40x20 - 1 stk .;

- profilrør 50x50 til en guide - 2 m eller mere.

Fremstilling af jernbane og vogne

Først skal du lave en rullebane til en lineær guide. Et profilrør med en sektion på 20x20 mm vil blive anvendt som basis. Der kræves 4 stykker på 300 mm lang.

Nu skal du bore gennem huller for den fremtidige forbindelse af dele. Deres centre er placeret 25 mm fra hver kant af profilrørene. En bor med en diameter på 11 mm er påkrævet.

Drej den oplyste profil på den anden side og trækker allerede 50 mm tilbage, der ligner lignende gennemgående huller på hver side. En 11 mm bor anvendes.

For at skjule de bolte, der senere blev brugt i samlingen af vognen, skal de gennemgående huller i arbejdsemnerne være færdige. Til dette skal en væg i hver profil bores ved hjælp af en bor med en diameter på 17 mm. Så alle 16 huller afsluttes, de resterende 16 støder op til dem forbliver intakte.

Nu skal du lave en skulder for at fastgøre selve maleren. Til dette bruges et profilrør 40x20 med en længde på 300 mm.

For yderligere at være i stand til at justere dybden af passagen ved skæring kræves et yderligere justeringselement. Det er lavet af et profilrør 20x20 mm. Der fremstilles en længde på 160 mm. Dens ender skæres i en vinkel på 45 grader. Du kan klippe det for øjet, fordi nøjagtighed ikke er så kritisk.

Fra et profilrør med et tværsnit på 15x15 mm skal små afstandsstykker skæres i længder på 40 mm. Der kræves i alt 8 stk.

Når jeg er færdig med disse emner, er tiden inde til at samle dem sammen. En M12-bolt med en solid tråd 200 mm lang vil blive brugt som forbindelsessløjfe. 3 lange møtrikker M12 er skruet fast på den.

Når du har faste bolte med møtrikker med klemmer til bordet, skal du montere emner fra et par profiler 20x20 og en 40x20. Rør skal svejses til møtrikkerne.

Fra en stålbånd, 40 mm bred, skal 2 arbejdsemner, der er 50 mm lange, skæres. Centreret tættere på kanterne, bor et hul på 11 mm gennem hullet.

Pladerne skal skrues fast i slibeapparatet i de standardhuller, der bruges til at fastgøre håndtaget. I nogle værktøjer kan disse huller fremstilles til M8-bolte, som skal tages i betragtning. For pålidelighed skal M10 spændebolder 40 mm være udstyret med møtrikker. Bolte skrues ind i gearkassen gennem pladen og strammes med møtrikker.

Det er nødvendigt at fastgøre en slibemaskine med plader til et emne fra en profil på 40x20 mm og svejse. Derefter kan værktøjet fjernes for ikke at skade, hvis fastgørelsen allerede er kogt sikkert.

Med et øje svejses et tidligere fremstillet arbejdsemne fra en 20x20 profil, der er 160 mm lang, lidt væk fra plademonteringen. En stub koges på sin frie ende fra den samme strimmel som holderen til vinkelsliber. Der bores et hul på pladens fremspringende øre, og en M10-møtrik svejses på den. For at styrke strukturen er det ud over profilsiden nødvendigt at svejse en stålstrimmel, der er 160 mm lang, også savet i 45 grader.

Nu er svejsearbejdet helt afsluttet, og du kan begynde at samle. Det er tid til at male detaljerne.

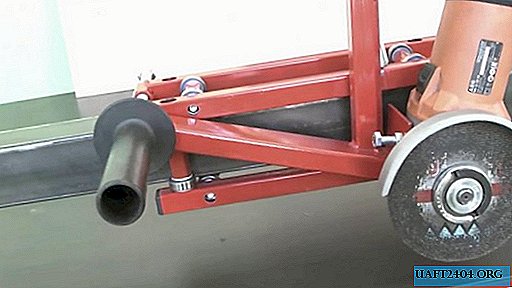

Det er tid til at samle vognen. Dette kræver M10-skruer til en hexagon, der er 75 mm lang. Det er nødvendigt at stramme emnerne på profilrør 20x20 mm imellem hinanden. Samtidig trækkes en cirkel imellem dem: en skive, en leje, en skive, en afstandsholder, en skive, en leje, en skive. Hvis dette gentages yderligere 7 gange, er resultatet en færdig vogn.

Nu skal du selv samle en skulder til maleren. Hun skrues fast med bolte og presses med møtrikker. Ved montering af denne enhed er det nødvendigt at stramme tråden godt, så værktøjet ikke bliver frit under drift.

Vognen starter på føringsprofilrøret 50x50 mm, under hvilket det faktisk blev lavet. Det gjenstår at skrue i en lang bolt og derved forbinde skulderen med kværnen. Bolten må ikke strammes helt, så der er plads i den lange skuldermøtrik til at fastgøre standardhåndtaget fra værktøjet.

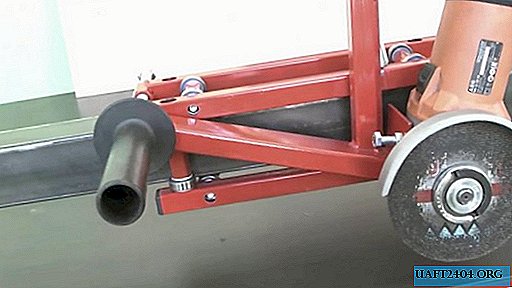

Nu skal du sætte mekanismen til justering af skæredybden. For at gøre dette, skrues en M10-bolt 70 mm lang ind i øjet på den lodrette profil på skulderens skulder under en sekskant med en solid tråd. Da jeg ikke havde en hardware med passende længde, øgede jeg den ved at anvende en lang møtrik og en låsemøtrik.

For at give designet et færdigt look, skader det ikke at placere plastikpropper i enderne af profilrørene.

Den lineære guide med rullevogn er klar til brug. Dets højde reguleres af foringen af træblokke. Værktøjet er placeret langs bordkanten. Emner til skæring presses af et par bænkeklemmer. For nemheds skyld kan du udføre skæring i adskillige passager, hver gang du tilføjer en dybde af gash.

Share

Pin

Tweet

Send

Share

Send