Share

Pin

Tweet

Send

Share

Send

Vaskemaskiner mislykkes ofte, mens de opretholder deres fulde effektivitet. Dens kraft og faktiske hastighed er velegnet til brug af denne reservedel til fremstilling af hjemmelavede maskiner. Som det viste sig, er et sådant elektrisk drev også en ideel løsning til installation på en provisorisk kværne.

Brugte materialer

Det krævede ikke så meget at gøre:

- motor fra maskinen;

- dens oprindelige startkondensator;

- del af folieindkapningsmaskine;

- 4 gummifødder fra skiven;

- krydsfiner ark;

- et stykke af 5 cm tykvægget rør med en indre diameter på 14 mm;

- 2 identiske lejer;

- glas fugemasse;

- metalplader med et tværsnit på 8 mm;

- hjørne 63x63 mm;

- profilrør 40x40 mm;

- profilrør 30x30 mm;

- langstrakt møtrik;

- stålbånd med et tværsnit på 10 mm;

- møbel gas støddæmper;

- tænd / sluk-knap;

- plastikpropper 30x30 og 40x40 mm;

- bolte og møtrikker M12, M10, M6 og M5.

Hoveddetaljen i hele strukturen:

Processen med at fremstille kværnen fra vaskemaskine-motoren

Til at begynde med lavede jeg spændervalserne.

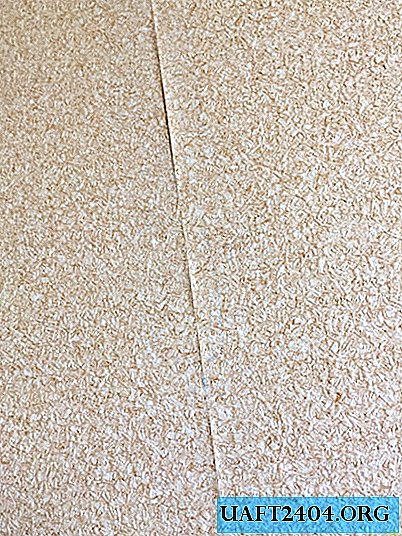

Dette er et fabriksmetal. Vores vil være hjemmelavet, træ. Fugtbestandigt krydsfiner er velegnet til deres fremstilling, tykkelsen er ikke så vigtig.

Fra det skal du lave pandekager, som derefter limes i en rulle. Først installerer jeg et bor på et træ med en diameter på 102 mm. Jeg skar 9 krydsfinerpandekager til blyrullen. Antallet af cirkler afhænger af tykkelsen på den eksisterende krydsfiner og bredden på båndet, som derefter vil blive brugt.

Nu skal du lime pandekagerne. Først skal du slibe dem lidt for at fjerne chips fra kronen. Jeg smører cirkelsiden med PVA-lim og danner en bred flerlagsrulle. Til normal limning fastgør jeg emnet under pressen.

Mens drivrullen er tør, kan du lave en drevet rulle. Der bruges en krone på 64 mm. Igen brugte jeg en bore ud 9 pandekager fra den samme krydsfiner og lim under pressen.

For at forhindre lagdeling af ruller, efter at de var tørre, lavede jeg 2 sidehuller i dem og trak derudover et par skruer på hver side.

Jeg udfører balancering af ruller i drejebænken, lidt afskæring af uregelmæssigheder og opnåelse af glatningen af emnerne.

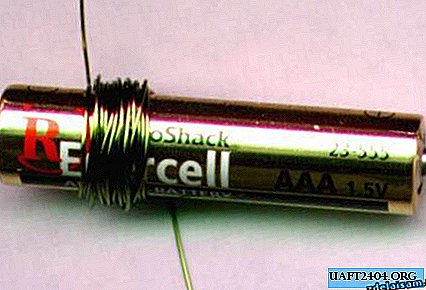

For at fastgøre drivrullen på motorakslen skal du oprette en adapter. Til dette bruges et stykke af et tykvægget rør.

I de fleste tilfælde kræves et rør med en indvendig diameter på 14 mm. For at stramme røret på elmotorens aksel borer jeg et hul og skærer M5-tråden. I den anden ende af røret svejste jeg en M12-bolt.

Jeg udvidede hullet i drivrullen for at passe røret til halv dybde. Resten af den smalle del inkluderer tråden fra M12-bolt.

I den drevne rulle skal du sætte et par lejer, en på hver side. Deres størrelse er ikke så vigtig, du kan bruge enhver, mest vigtig, til en passende indre diameter. Jeg forbereder landingssæder til lejer på en drejebænk.

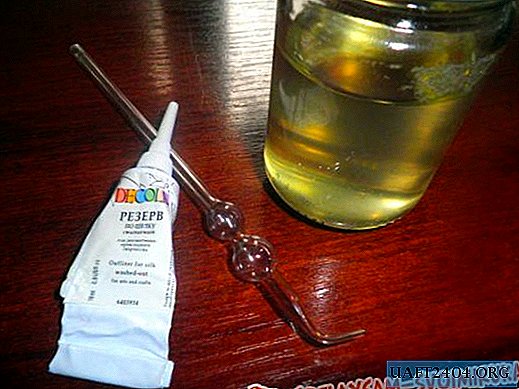

For at gøre overfladen på rullerne glattere, besluttede jeg at dække dem med glaslim. For at gøre dette, fastgør jeg dem skiftevis i drejebænken og smører jævnt rundt om omkredsen og enderne.

Nu skal du lave en ramme til installation af den elektriske motor. Som basis bruger jeg et metalplade med et tværsnit på 8 mm. Jeg skar et rektangel med siderne 220 til 310 mm.

For direkte motormontering har du brug for 2 hjørner. Jeg forbereder længder på 130 mm. Under den elektriske motor var det 63. hjørne ideelt egnet.

Jeg lægger stålpladen på en plan overflade, sætter hjørnet og motoren, efter at jeg har lavet markeringerne til boring af monteringshuller med en 6 mm bor.

Så at hjørnet i fremtiden ikke forstyrrer drivboltens fastgørelsesbolt, skal du vælge metal i nærheden af skaftet. Den nemmeste måde er at skære en lille trekant ud.

Jeg monterer hjørnerne på en elektrisk motor ved hjælp af fire M6-møtrikker med en presseskive.

Jeg installerer motoren med monteringer på plads, foretager markeringer og svejser hjørnerne til maskinens sål.

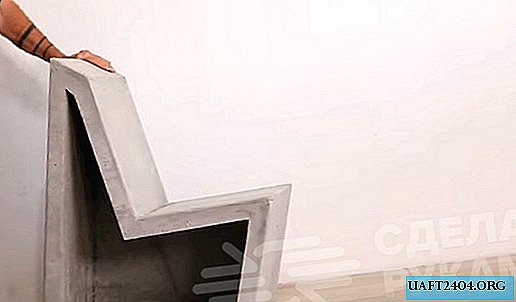

Jeg skar et tomt 300 mm langt fra et 40x40 profilrør. Jeg laver et andet segment med samme længde, men allerede fra et profilrør 30x30 mm.

Nu skal du oprette en båndjusteringsmekanisme. For at komme i gang skal du tage en langstrakt møtrik og dreje dens kanter.

Jeg svejste den til en stålbånd med et tværsnit på 10 mm. Jeg borer et hul i strimlen og klipper M10-gevindet til den bolt, hvorpå den drevne rulle skal fastgøres.

Derefter svejses der fra et tidligere skåret firkantet rør 30x30 et L-formet emne. Jeg svejste møtrikker for at fikse den fremstillede strimmel. Han fik også en møtrik med en bolt fast på den lodrette væg på pladsen modsat boltens hoved, hvorpå den drevne rulle skal monteres. Ved at dreje eller skrue en kort bolt ud er det muligt at ændre valsen på rullen og derved indstille maskinen.

Jeg satte et 40x40 profilrør lodret på maskinplatformen og svejser det. Samtidig prøver jeg stedet så den drevne rulle står overfor lederen, som igen er monteret på motorakslen.

For at sikre en jævn spænding af båndet er det nødvendigt at installere en gasmøbelstøddæmper mellem det lodrette rør 40x40 og den L-formede holder på rullen 30x30.

Jeg fremstiller supportplatformen til maskinen ud fra de tilgængelige materialer. Ved hjælp af en lille sektion af profilrøret 40x40 og 63. hjørne. Jeg lavede en udskæring på røret for at øge svejseområdet. Hjørnet var fastgjort med bolte, da det skal fjernes under vedligeholdelse. Jeg gjorde alle emner uden den foreløbige størrelse, bare monterede dem på plads.

Og nu forbereder jeg et bord til betoning af de bearbejdede arbejdsemner. For at gøre dette bruger jeg det samme metalplade med et tværsnit på 8 mm. Bordets bredde var 80 mm.

Jeg forbereder basen til bordet. For at gøre dette skal du tage et rør på 40 x 40 120 mm. Jeg borer et hul i det, jeg finpudter endefladen i en halvcirkel og klipper M10-tråden. Fremstilling af små pladerør. De vil fungere som løkker. Jeg svejste ørerne til bordpladen.

Nu har jeg skåret gevindene i maskinens sål under 4 bløde gummiben for at minimere vibrationer. De kan demonteres fra en ødelagt vaskemaskine. Straks skar jeg et emne af dets krop til fremstilling af et beskyttende hus. Jeg skar en 130 mm bred strimmel langs hele længden og forkort den derefter på plads.

I en skruestik, der bruger en hammer, træblokke og andre enheder, skal strimlen bøjes og bores huller i den for at få et fuldt beskyttende hus. Alle detaljer er klar.

Når jeg har alle de nødvendige dele til rådighed, maler jeg maskinens elementer.

Det er tid til at bygge. Alt går som en konstruktør. Du skal tænke lidt med knap-, kondensator- og lodtrådene. Jeg kunne endda finde 2 plastikpropper under 30x30 røret og en under 40x40, så alt ser godt ud.

Som vist ved verifikation er motorkraften tilstrækkelig til fuld drift af maskinen. Takket være brugen af en gasstøddæmper er det muligt at montere emmerbånd i forskellige længder på ruller, hvorved der er mulighed for at bruge fabriksforbrugsstoffer i stedet for selv at lime slibebåndet.

Share

Pin

Tweet

Send

Share

Send