Share

Pin

Tweet

Send

Share

Send

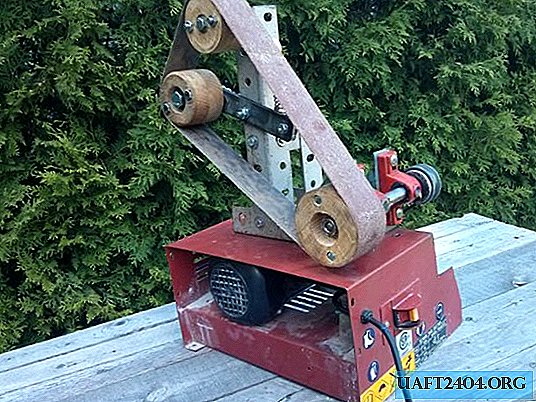

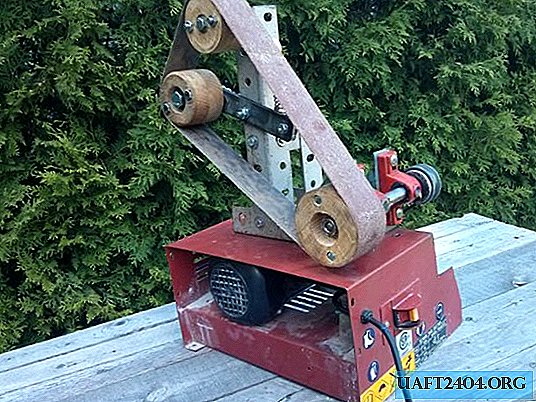

Jeg har produceret knive i flere år, og jeg bruger altid 2,5 x 60 cm og 10 x 90 cm båndslibere i min forretning. I lang tid ønskede jeg at købe en anden med en båndbredde på 5 cm, da dette ville forenkle mit arbejde. Da et sådant køb ville være en faktura, besluttede jeg at foretage den selv.

Problemer med at designe den fremtidige maskine:

Tre begrænsninger måtte overvindes. For det første var der ikke et 10 cm bredt bånd på stedet, det kunne kun bestilles på Internettet. For mig virkede denne indstilling ikke meget acceptabel, da der ikke er nogen større skuffelse end at finde ud af, at båndet er slidt og skal udskiftes, og du skal vente en uge eller to, indtil en ny ankommer. For det andet var der et problem med videoerne. Jeg søgte, men kunne ikke finde egnede bånd i 10 cm. For det tredje motoren. For en båndsliber er der brug for en temmelig kraftig elmotor, og jeg ville ikke bruge for meget på dette projekt. Den bedste mulighed for mig var at bruge en brugt motor.

Løsninger til designproblemer:

Det første problem med båndet fandt en enkel løsning. Da bæltet 20 x 90 cm var tilgængeligt til salg i byggeforretninger til en rimelig pris, kunne jeg lave to 10 cm ud af det.Dette indførte begrænsninger på størrelsen på min maskine, men på grund af omkostningseffektiviteten var denne mulighed den bedste. Det andet problem blev løst ved hjælp af en drejebænk. For at gøre dette så jeg en video på Internettet og indså, at jeg selv kunne lave de videoer, jeg havde brug for. Med en motor var opgaven mere kompliceret. I garagen havde jeg flere elektriske motorer, men af en eller anden grund måtte jeg opgive dem. Til sidst valgte jeg en gammel fliseskæremaskine, hvor en 6-amp elektrisk motor blev installeret. På det tidspunkt indså jeg, at denne magt muligvis ikke er nok. Men da arbejdet var på eksperimentstadiet, besluttede jeg først at opnå en fungerende version af maskinen, og motoren kan udskiftes senere. Faktisk er motoren velegnet til en lille mængde arbejde. Men hvis du vil producere mere intensiv slibning på det, vil jeg anbefale et minimum på 12 ampere.

I sidste ende var det interessant at eksperimentere. Og jeg troede, det ville være nyttigt at dele en knivfremstillingsmaskine uden at bruge en masse penge.

Værktøjer og materialer

instrumenter:

- Vinkelsliber med skæreskiver.

- Bor og bor.

- Skruenøgler 11, 12 og 19.

- Drejebænk.

- Vise.

materialer:

- Elektrisk motor (mindst 6 A, eller anbefales ved 12 A).

- Forskellige lejer.

- Møtrikker, bolte, skiver, låseskiver i forskellige størrelser.

- Metal hjørne.

- Slibebælte 20 cm.

- 10 cm remskiver.

- Kraftfuld forår.

- Stålstrimmel 4 x 20 cm.

- Stang 2,5 x 10 x 10 cm fra træ eller MDF.

Elektrisk motor til maskinen

Jeg havde valg mellem flere motorer, men den elektriske motor, der stod på fliseskæremaskinen, havde et mere passende hus. I en vis udstrækning var arbejde på maskinen som et eksperiment, fordi jeg ikke var sikker på, om motorens tilstrækkelige kraft var. Derfor besluttede jeg mig med en modulopløsning med en ramme til båndmekanismen som et enkelt element, som kan fjernes og omarrangeres på et mere kraftfuldt grundlag. Motorens rotationshastighed var ganske fin hos mig, men den var bekymret for, at 6 A ville give svag effekt. Efter en lille test så jeg, at denne motor var egnet til enkel betjening, men til mere intensivt arbejde skal du vælge noget mere kraftfuldt. Når du designer din maskine, skal du være opmærksom på dette øjeblik.

Som jeg nævnte var huset til den elektriske motor meget velegnet, da det gjorde det muligt at skabe en lodret maskine, der var let at bevæge.

Først skal du frigøre det ved at fjerne skrivebordet, saven, beskyttelsen, vandpanden og kun efterlade den elektriske motor. En anden fordel ved at bruge denne motor var en kerne med en gevind og en møtrik til fastgørelse af saven, hvilket gjorde det muligt at installere en remskive uden at bruge en nøgle (hvad en nøgle er, vil jeg forklare senere).

Da jeg havde en remskive, der var for bred, besluttede jeg at bruge store spændeskiver, som normalt fikserer saven, idet den ene side vendes på hovedet, så der er en kileformet rille mellem dem. Jeg fandt, at mellemrummet mellem dem er for smalt, og for at udvide det, satte jeg en låseskive mellem dem. Fordelen ved denne metode er, at højtryksrenserne har en flad kant, der er fastgjort med en flad kant til samtidig rotation med kernen.

Strop

Det drivrem, jeg brugte, var 7 x 500 mm. Du kan bruge standard 12 mm, men den tynde er mere fleksibel, og den vil indlæse motoren mindre. Han har ikke brug for at dreje slibeskiven.

Båndslibemaskine

Enheden er enkel. Den elektriske motor driver et bælte, der roterer “hoved” remskiven 10 x 5 cm, der driver slibebæltet. En anden remskive på 8 x 5 cm er placeret 40 cm over den vigtigste og 15 cm bag den og er monteret på et leje. Den tredje 8 x 5 cm remskive roterer på håndtaget og fungerer som en spændervals, og holder tæt på slibebåndet. På den anden side er håndtaget fjederbelastet til rammen.

Definition af drevtype

Hovedspørgsmålet var at dreje hovedskiven direkte med en elektrisk motor eller ved hjælp af en ekstra remskive og drivrem. Først og fremmest valgte jeg et bæltdrev, fordi jeg ville have mulighed for at udskifte motoren med en mere kraftfuld en, men der var en anden grund. Når du udfører tungmetalbearbejdning, er der en risiko for at støde på nogle problemer. Bæltedrev i sådanne tilfælde vil glide, mens direkte drev skaber store problemer. Med en rem er enheden sikrere.

Rammefremstilling og -installation

Det er vigtigt at nævne, at brug af et metalhjørne som en ramme kan have både fordele og ulemper. Den åbenlyse fordel er, at det er praktisk at samle som designer i barndommen. Men den største ulempe er, at den kun er stærk i to retninger, men svag i vridning. Så du er nødt til at tage højde for denne svaghed og beregne, hvilket drejningsmoment, der kan overføres fra remskiverne til rammen, og kompensere for det ved hjælp af yderligere springere.

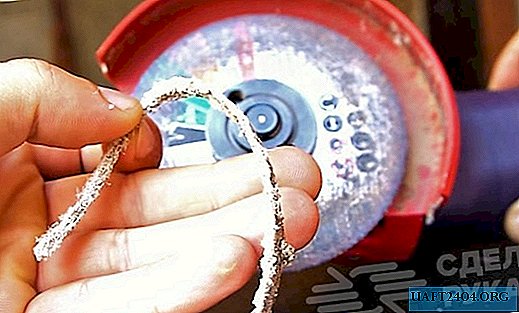

skæring:

Du kan bruge en hacksav til at skære et hjørne, men en vinkelsliber med en skæreskive vil gøre arbejdet hurtigere. Når alle elementerne er blevet afskåret, vil jeg anbefale at slibe alle deres skarpe kanter for ikke at skære sig selv under samlingen. Hullerne kan bores ved hjælp af en konventionel bore- og skærevæske.

Hovedfilm

Hovedrullen er den vigtigste del af projektet, da den modtager drejningsmoment fra motoren og overfører den til båndet. Jeg brugte en gammel bøsning til montering af den, men jeg anbefaler at bruge et leje i stedet. Bøsningerne takler deres opgave, men de bliver konstant overophedet og kræver regelmæssig smøring. Desuden kan de sprede snavset fedt, hvilket er irriterende under drift.

aksel:

På siderne af skaftet er der en gevind med en anden retning, så fastgørelsesboltene ikke roteres under rotation. Hvis du klipper den ene side med en tråd, som jeg gjorde, skal du forlade den, der går mod uret, ellers bliver du nødt til at lave en låsebolte (jeg vil beskrive, hvordan du gør det senere) og en knivnål. Hovedskiven bæres på den trimmede kant.

remskive:

Fortsætter emnet med genbrug fandt jeg en gammel remskive fra et andet projekt. Desværre forberedte jeg den til den gevindpind, som han var nødt til at holde på, men dette er faktisk ikke et problem. Jeg lavede en rektangulær udskæring i denne remskive. Derefter skar jeg ved hjælp af en vinkelsliber en rille i enden af skaftet. Efter at have placeret nøglen i hullet dannet af rillen af skaftet og rektangulært snit af remskiven, fik jeg dem fast i forhold til hinanden.

Produktion af ruller til en slibemaskine

Jeg lavede ruller af flere 2,5 cm tykke hårdttræ, men du kan bruge MDF, krydsfiner eller andet materiale. Når du lægger lagene, skal du sørge for, at fibrene er vinkelret, dette vil give rullerne yderligere styrke, og lagene vil ikke revne.

Det er nødvendigt at fremstille tre ruller: hovedvalsen, den øverste rulle og spændervalsen. Hovedrullen er lavet af to stykker på 13 x 13 cm på 2,5 cm. Over- og spændevalserne i to træstykker på 10 x 10 cm.

proces:

Begynd med at lime par 13 cm og 10 cm træstykker og klem dem fast med klemmer. Når limet er tørret, skal du skære hjørnerne med en nedsågsav og derefter finde midten af hver del. Fastgør dem i en drejebænk, og behandl dem, indtil deres størrelse er 5 x 10 cm og 5 x 8 cm.

Top- og tomgangsruller:

Dernæst er det nødvendigt at installere lejer i ruller, der måler 5 x 8 cm. Vælg en kerne eller en fjerbor, og bor en udsparing i midten til bredden af lejet. Lejets indre ring skal rotere frit, så du er nødt til at bore et hul, der passerer gennem rullen gennem den indre ring af lejet. Dette giver bolt mulighed for at gennemgå med et minimum hul.

Hovedfilm:

Denne del udføres lidt anderledes. Der er ingen lagre på den, men hvis skaftet forlader rullen mindre end 5 cm, er det nødvendigt at slibe rullen i bredden. Mål skaftets diameter og i midten af rullen skal du bore det samme hul. Prøv at indsætte akslen, den skal holde tæt, ellers ryster rullen.

Boltrulle

Derefter skal du fastgøre de to halvdele af ruller med bolte, ikke kun stole på lim. Husk, at bolthovederne skal være forsænket i et træ, da rullen roterer i nærheden af rammen.

Spændearm

Håndtaget er lavet af en metalbånd, der måler 10 x 30 x 200 mm med afrundede kanter. Det er nødvendigt at bore ganske store huller i det, så jeg anbefaler at bruge en boremaskine og meget fedt til dette. Brug bare 4 huller. Den første er på drejepunktet. Det er ikke i midten af planken, men 8 cm fra kanten. Det andet hul vil være på kanten tættest på drejepunktet. Det tjener til at fastgøre fjederen. To yderligere huller skal bores i den modsatte ende, med cirka 5 cm fra hinanden. De skal være lidt bredere i diameter, da de vil blive brugt til indstilling, som jeg vil diskutere senere.

Når alle huller er lavet, kan du fastgøre skulderen i en lodret vinkel mellem den øverste rulle og basen. Den ende, hvorpå fjederen skal fastgøres, rettes mod hovedvalsen. Det skal dreje frit, så jeg anbefaler at bruge to møtrikker til fastgørelse, ikke dreje den primære helt, men bruge den anden som en låsemøtrik.

Installation af ruller

Den øverste rulle er statisk fastgjort og skal være tydeligt i det samme plan med strammerullen og hovedrullen. Du kan gøre alt ved øjet, men jeg anbefaler, at du tjekker alt godt med et niveau. For at justere rullen kan du tilføje en skive eller, hvis ikke nok, en bolt. De indsættes mellem rammen og rullen.

Ingen grund til at installere spændervalsen helt. Det er også nødvendigt at fremstille en stabiliserende enhed.

Båndstabilisering

Slid på ruller eller deres ujævne overflade kan føre til det faktum, at slibebåndet gradvis kommer ud af dem under drift. En stabiliseringsindretning er en anordning på en spændervals, der tillader den at være i en vinkel for at sikre, at slibebåndet holdes i midten. Dens enhed er meget enklere, end den ser ud, og består af en fastgørelsesbolt, lidt frit spil af spændervalsen og en justeringsbolt.

Boring af bolthuller:

Til dette formål lavede jeg en anordning i form af en kileformet udskæring i brættet, som vil hjælpe med at holde bolten på plads på tidspunktet for boringen. Du kan gøre dette manuelt, men jeg anbefaler ikke det.

Fastgørelsesbolt

En fastgørelsesbolt er en simpel bolt med et boret hul i det, og som er installeret på stangen gennem et bredt hul, der er tættere på håndtagetets rotationspunkt. Da det er placeret mellem håndtaget og rullen, skal hovedet skærpes, så rullen ikke griber fast. Bolten skal sikres som vist.

Bolt, som rullen er monteret på

Den skal løsnes lidt, så spændervalsen spiller en smule. Men for at forhindre, at den roterer, skal du lave en castellated nødde. For at gøre dette skal du bare foretage snit på kanterne af en almindelig møtrik, så det ser ud som en krone. Der vil være to borede huller i selve bolten: det ene til justeringsbolten, og det vil være på linje med hullet i fastgørelsesbolten, og det andet til fastgørelse af den castellated møtrik med en spids.

Skrue til justering:

Når spændervalsen er sat på plads, kan du installere justeringsbolten, der passerer gennem hullerne i fastgørelsesbolten og den bolt, som spændervalsen roterer på. Systemet fungerer, når du spænder justeringsbolten, og tvinger spændervalsens rotationsakse for at skifte rotationsvinklen udad, og tvinger båndet således nærmere mekanismen. En fjeder i den anden ende af grebet justerer spændingen i den modsatte retning. Jeg anbefaler, at justeringsbolten fastgøres med en låsemøtrik, da vibrationer kan løsne den.

Bemærk: Du kan tilføje en fjeder på bagsiden af spændervalsen, men jeg har ikke fundet en grund til, at det er værd at gøre. En lille fordel vil være, at rullen på denne måde får mindre spil. Men jeg vil tilføje, at jeg ikke gjorde dette, og at jeg ikke havde problemer.

DIY færdiggørelse af maskinen

Når alt er gjort, skal du kontrollere alle boltene igen og sørge for, at stabiliseringsmekanismen er samlet korrekt. Derefter skal du tænde for enheden for første gang, hvilket kan være skræmmende. Det er som at køre en bil, hvor rattet og gearet ikke fungerer. Jeg anbefaler, at motoren tændes og slukkes i meget kort tid, så maskinen ikke roterer ved fuld effekt.

Faktisk for mig var den sværeste del at oprette foråret. Hvis det trækker for meget, vil båndet ikke kunne rotere ... For svagt - og det er umuligt at holde det, det flyver, hvilket er farligt i sig selv.

Udført!

Det er alt. Du skal få en anstændig båndslibemaskine med mellemstor kraft, som om ønsket kan konverteres til en mere kraftfuld.

Jeg håber, du nød denne workshop. Tak for din opmærksomhed.

Original artikel på engelsk

Share

Pin

Tweet

Send

Share

Send